Продукция

-

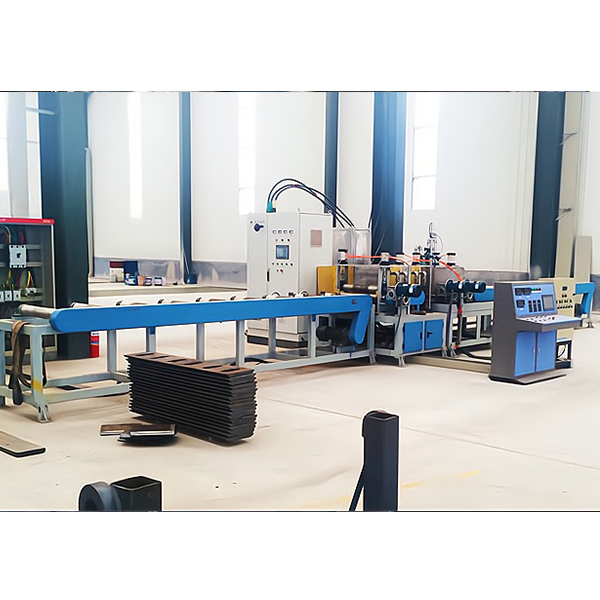

Система закалки и термической обработки квадратных труб

-

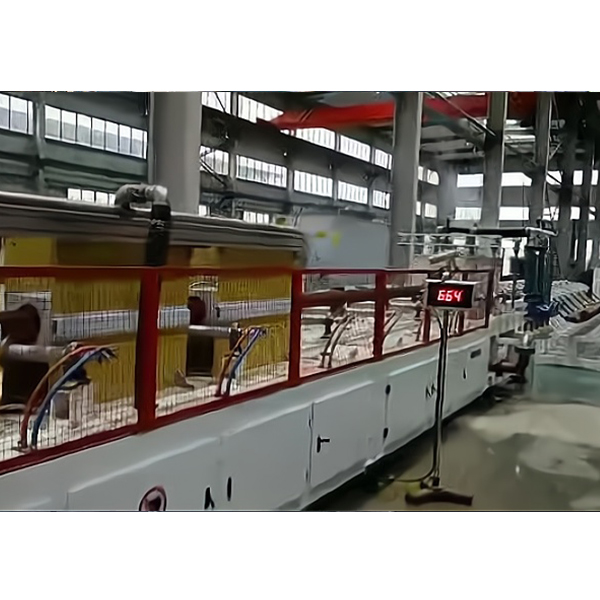

Линия для нормализации и поддержания температуры труб

-

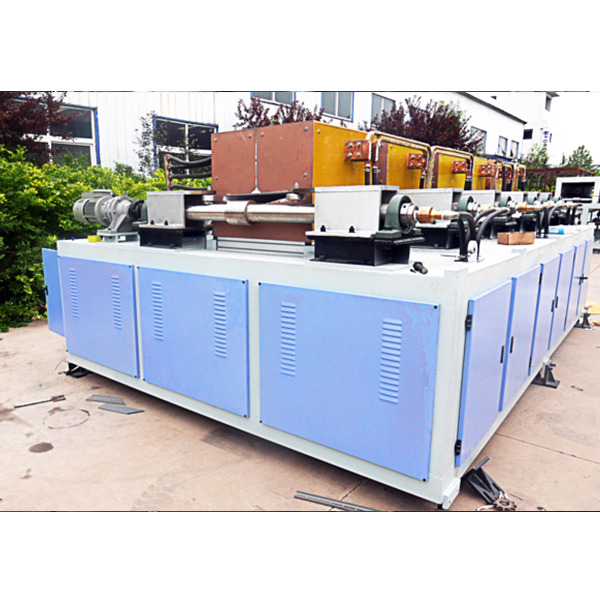

Оборудование для повышения температуры стальных заготовок

-

Линия индукционного нагрева и термической обработки шлифовальных прутков

-

Оборудование для предварительного нагрева труб

-

Оборудование для индукционного нагрева длинных заготовок

-

Оборудование для нагрева труб с напылением

-

Линия термической обработки и закалки угловых плит

-

Оборудование для нагрева и прокатки стальных шариков из стержней

-

Оборудование для отжигового нагрева нержавеющих стальных заготовок

-

Линия термической обработки и закалки для нефтяных обсадных труб

-

Оборудование для индукционного нагрева листового металла

-

Оборудование для индукционного нагрева и закалки стальных труб

-

Линия индукционного термического обработки и закалки для бесшовных труб большого диаметра

-

Оборудование для индукционного нагрева титановых стержней

-

Система индукционного нагрева для прокатки

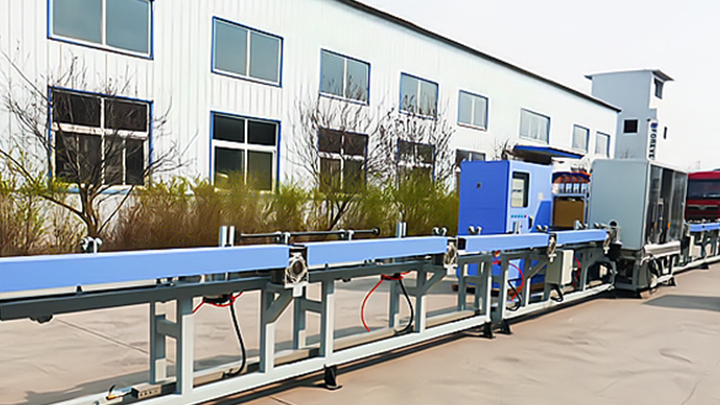

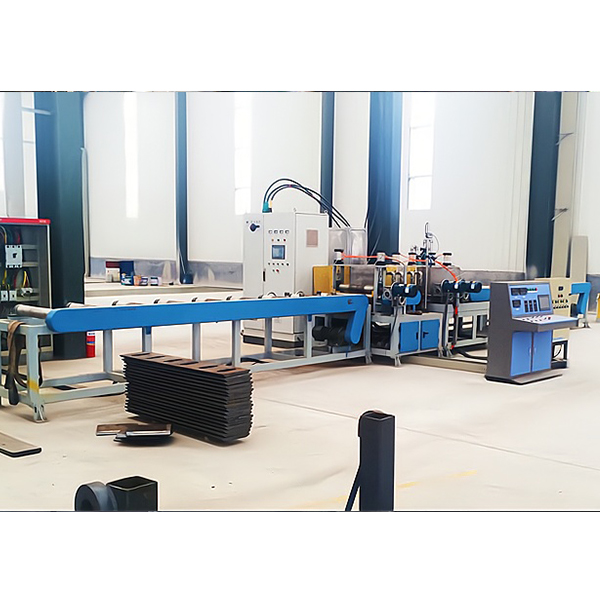

Линия для нормализации и закалки длинных стержней

Производственная линия дальней вытяжки стержня использует передовую технологию индукционного нагрева, широко используется в различных стальных отверждениях, повышении прочности и управлении вязкостью.

Описание

маркер

Основные виды применения

Производственная линия дальней вытяжки стержня использует передовую технологию индукционного нагрева, широко используется в различных стальных отверждениях, повышении прочности и управлении вязкостью. Наше оборудование может обрабатывать различные типы стальных стержней, проволочных стержней и других длинных стержней для удовлетворения потребностей в эффективной и высокоточной настройке.

Особенности системы

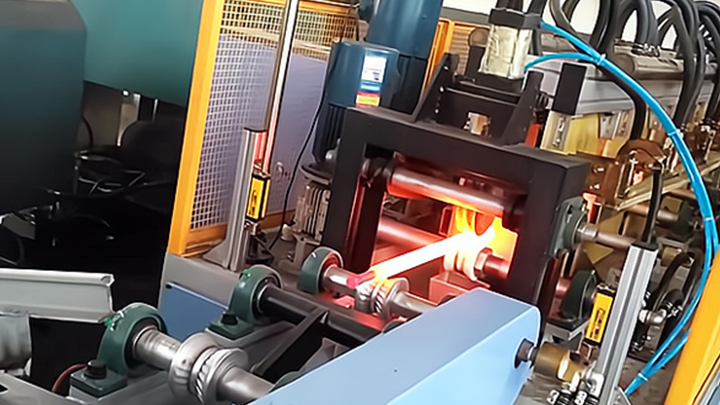

Высокоэффективное индукционное нагревание: использование высокоэффективной технологии индукционного нагрева средней частоты для точного управления процессом нагрева стальных стержней или длинных стержней, чтобы убедиться, что разница температур между поверхностью изделия и внутренним сердечником составляет менее ±10 °C, чтобы обеспечить однородность нагрева и точность контроля температуры.

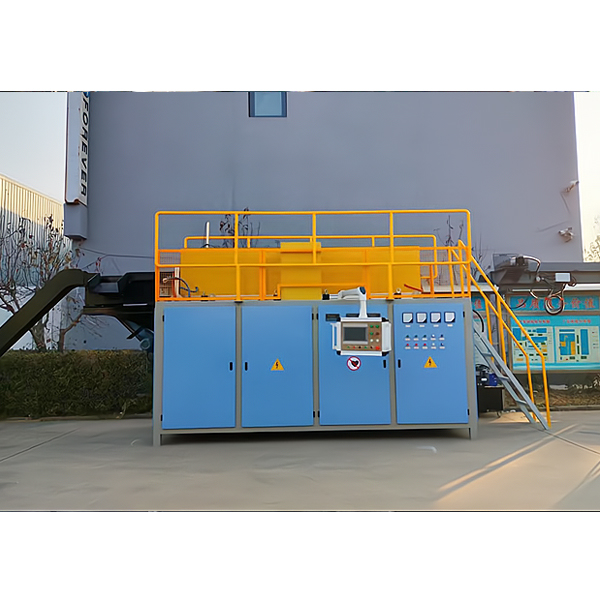

Энергосбережение и охрана окружающей среды: оснащены низкогармоническими, многочастотными высокоэффективными источниками питания, высоким коэффициентом мощности, что значительно сокращает отходы энергии и в то же время уменьшает помехи в энергосистеме.

Автоматическое управление: полностью автоматизированная работа, через систему управления PLC, мониторинг в режиме реального времени и настройка различных параметров нагрева, закалки, отпуска и других процессов, чтобы гарантировать, что каждое изделие может достичь наилучшего эффекта термообработки.

Модульный дизайн: индукционный нагреватель с модульной конструкцией, чтобы облегчить быструю замену датчика, сократить цикл обслуживания оборудования, повысить эффективность производства.

Области применения

Оборудование подходит для термообработки различных стальных стержней, шелковых стержней, насосных стержней и других длинных стержней, широко используется в машиностроении, автомобильных деталях, строительной технике, нефтяной промышленности и других областях, особенно подходит для обработки качества следующих изделий:

Стальные стержни: в том числе различные типы углеродистой стали, легированной стали, осевых деталей и так далее.

Шелковый стержень: широко используется в трансмиссионных системах, машинах и оборудовании и других областях обработки шелковых стержней.

Насосные стержни: для кондиционирования и обработки оборудования, такого как насосные столбы в нефтяной промышленности.

Принцип работы

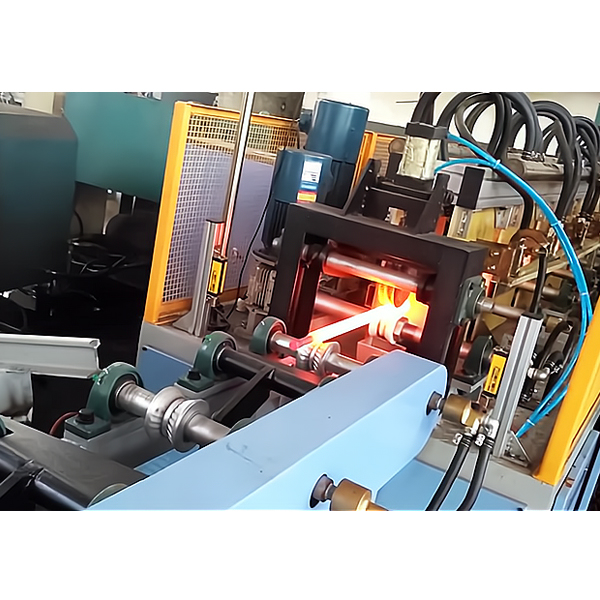

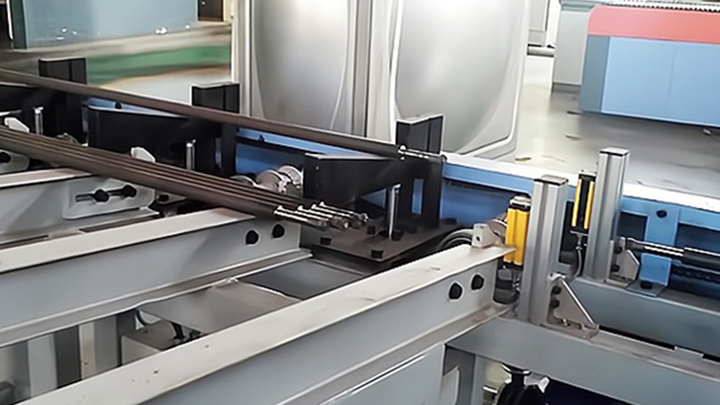

Индукционный нагрев: длинный стержень или стальной стержень подается в корпус индукционной нагревательной печи через автоматическую систему подачи, которая быстро нагревается в печи через индукционный нагреватель до заданной температуры закалки.

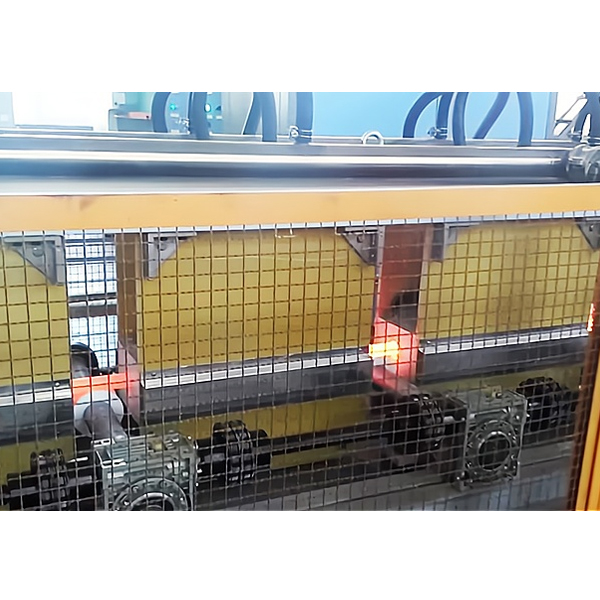

Закалочное охлаждение: нагретые детали входят в водоотталкивающий огневой бак, быстро охлаждаются с помощью впрыска воды высокого давления, образуя закаленный слой, чтобы обеспечить повышение прочности поверхности изделия, а внутренняя сердцевина сохраняет определенную вязкость.

Средняя температура отжига: закаленные детали входят в секцию нагрева отжига для обработки отжига, регулируя температуру через секцию усреднения температуры, чтобы избежать хрупкости деталей из - за резкого охлаждения.

Охлаждение и получение: обработанные отжигом детали входят в секцию охлаждения для дальнейшего охлаждения и, наконец, завершают выход и получение всего процесса термообработки через автоматическую транспортную систему.

Настройка оборудования

Система питания: Настройка высокоэффективного источника питания IGBT с регулируемой мощностью, частотой, может точно управлять процессом нагрева. Каждая нагревательная секция оснащена независимым источником питания, обеспечивающим стабильность и гибкость производственного процесса.

Индукционные нагревательные печи: В соответствии со спецификациями деталей и процессом производства, спроектированы различные типы индукционных нагревателей для обеспечения равномерного и эффективного нагрева.

Аккумулятор закаленной воды с отпускным охлаждением: резервуар закаленной воды и резервуар для охлаждения отжига с использованием материала из нержавеющей стали 304, оснащенный расходомером, устройством отображения давления для обеспечения эффекта охлаждения в процессе закалки и отжига.

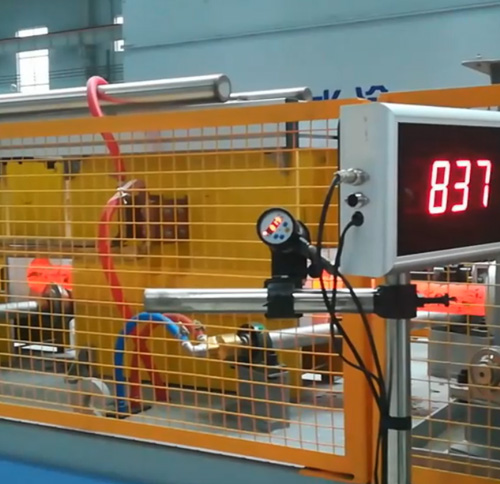

Система автоматического управления PLC: система Siemens PLC и консоль с сенсорным экраном, мониторинг производственных данных в режиме реального времени, автоматическая настройка технологических параметров для обеспечения точности и эффективности процесса настройки.

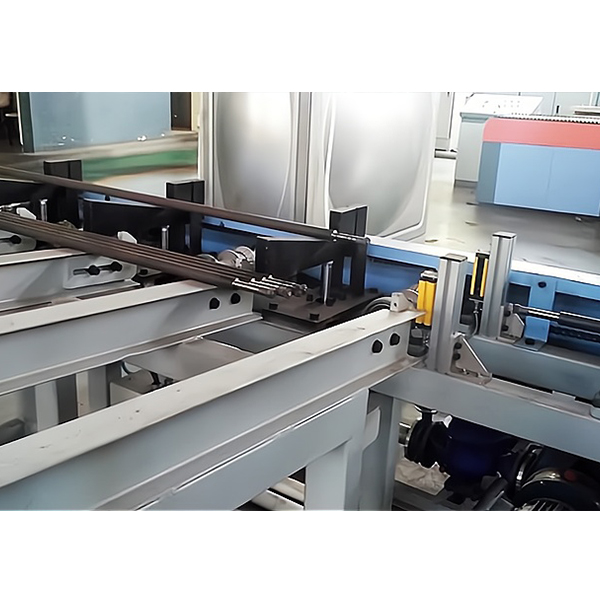

Транспортная и опорная роликовая система: использование безмагнитного материала из нержавеющей стали для транспортировки роликов, оснащенных преобразователем частоты и редуктором, для обеспечения плавной передачи деталей и стабильности в процессе нагрева.

Производственная линия с дальней регулировкой стержня использует передовую технологию индукционного нагрева, в сочетании с полностью автоматизированной системой управления, будь то процесс закалки или отпуска, может предоставить клиентам стабильные, надежные и энергосберегающие решения, чтобы помочь клиентам повысить эффективность производства и качество продукции.