Оборудование для закалки стали

Оборудование для закалки стали: Полное руководство

Эта статья предоставляет исчерпывающее руководство по оборудованию для закалки стали, охватывая различные методы, типы оборудования и критерии выбора. Вы узнаете о преимуществах и недостатках каждой технологии, а также о том, как выбрать оптимальное решение для ваших конкретных потребностей. Мы рассмотрим как традиционные, так и современные методы закалки, помогая вам принять обоснованное решение для повышения эффективности и качества вашей продукции.

Методы закалки стали

Закалка в масле

Традиционный метод закалки, предполагающий погружение нагретой стали в масло. Этот метод обеспечивает относительно быстрый охлаждающий эффект, но может привести к образованию трещин в случае неправильного подбора масла или неконтролируемого процесса охлаждения. Выбор масла зависит от типа стали и требуемых свойств конечного продукта. Некоторые масла обладают лучшей теплоотдачей, другие – меньшей склонностью к образованию дыма.

Закалка в воде

Закалка в воде – быстрый и эффективный метод, позволяющий получить высокую твердость. Однако, из-за высокой скорости охлаждения, существует риск образования трещин и коробления. Качество воды (например, жесткость, температура) играет важную роль в успехе процесса. Этот метод лучше подходит для сталей с меньшей склонностью к образованию трещин.

Закалка в полимерных средах

Современный метод, использующий полимерные жидкости для закалки. Этот метод позволяет получить более равномерное охлаждение и снизить риск образования трещин по сравнению с закалкой в масле или воде. Полимерные среды обладают регулируемыми свойствами, что позволяет оптимизировать процесс закалки под конкретный тип стали. К недостаткам можно отнести относительно высокую стоимость.

Индукционная закалка

Высокотехнологичный метод, использующий индукционный нагрев для локальной закалки стали. Это позволяет закаливать только необходимые участки детали, экономя материал и энергию. Оборудование для закалки стали, использующее индукционный нагрев, предлагается компанией ООО Хэбэй Юаньто Электромеханическое Оборудование Производство (https://www.yuantuojidian.ru/), которая специализируется на разработке и производстве высококачественного индукционного нагревательного оборудования. Их решения позволяют достичь высокой точности и повторяемости процесса закалки.

Типы оборудования для закалки стали

Выбор оборудования для закалки стали зависит от объемов производства, типа стали и требуемых параметров закалки. Существуют как ручные, так и автоматические системы.

Ручное оборудование

Подходит для небольших объемов производства и несложных деталей. Включает в себя различные типы печей для нагрева и ванны для охлаждения. Простота в эксплуатации, но требует высокой квалификации оператора.

Автоматическое оборудование

Используется для больших объемов производства и сложных деталей. Автоматизация процесса позволяет повысить производительность, повторяемость и качество закалки. Системы автоматической закалки часто интегрируются с системами контроля и управления.

Выбор оборудования: ключевые критерии

При выборе оборудования для закалки стали необходимо учитывать следующие факторы:

| Критерий | Описание |

|---|---|

| Производительность | Требуемый объем закалки в единицу времени. |

| Тип стали | Оборудование должно быть совместимо с обрабатываемой сталью. |

| Точность закалки | Необходимая равномерность распределения твердости. |

| Автоматизация | Степень автоматизации процесса. |

| Стоимость | Цена оборудования и затраты на эксплуатацию. |

Надеемся, эта статья помогла вам лучше понять оборудование для закалки стали и критерии его выбора. Обращайтесь к специалистам для получения более подробной консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для предварительного нагрева труб

Оборудование для предварительного нагрева труб -

Система индукционного нагрева и термической обработки стальных прутков

Система индукционного нагрева и термической обработки стальных прутков -

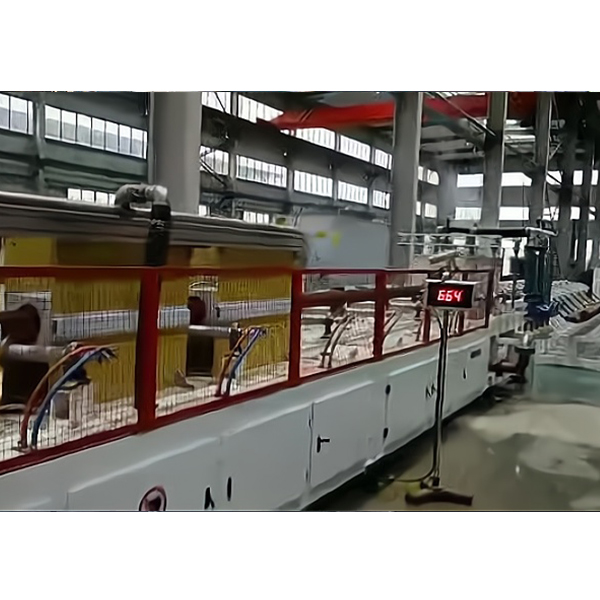

Линия термической обработки и закалки прямоугольных стальных профилей

Линия термической обработки и закалки прямоугольных стальных профилей -

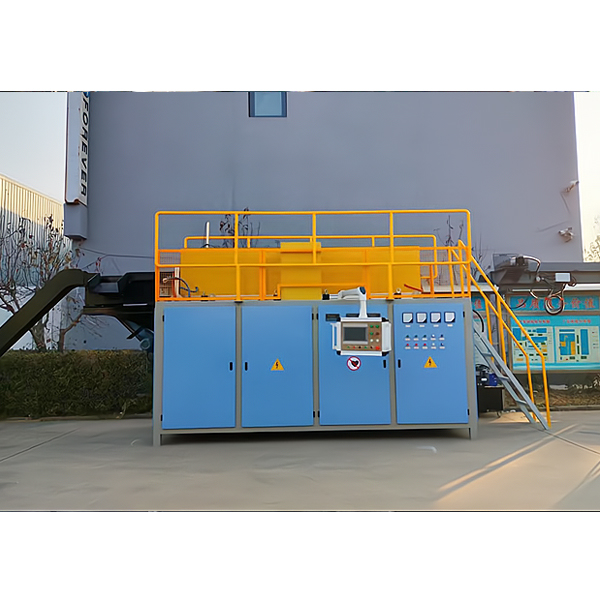

Система индукционного нагрева стали

Система индукционного нагрева стали -

Система индукционного нагрева для полностью автоматизированной ковки

Система индукционного нагрева для полностью автоматизированной ковки -

Оборудование для индукционного нагрева титановых стержней

Оборудование для индукционного нагрева титановых стержней -

Система индукционного нагрева для прокатки

Система индукционного нагрева для прокатки -

Оборудование для повышения температуры стальных заготовок

Оборудование для повышения температуры стальных заготовок -

Оборудование для индукционного нагрева листового металла

Оборудование для индукционного нагрева листового металла -

Система индукционного нагрева для нагрева слябов

Система индукционного нагрева для нагрева слябов -

Линия для нормализации и поддержания температуры труб

Линия для нормализации и поддержания температуры труб -

Оборудование для индукционного нагрева и закалки стальных труб

Оборудование для индукционного нагрева и закалки стальных труб

Связанный поиск

Связанный поиск- Индукционная печь для нагрева квадратных заготовок

- Поставщики OEM заготовки индукционной системы нагрева

- Производители систем предварительного нагрева металла

- Поставщики оборудования для индукционной закалки поверхности

- Китайский завод оборудования для индукционного нагрева стальных прутков

- Установки для оборудования для нагрева труб OEM

- Заводы по производству оборудования для индукционного нагрева для прокатки в Китае

- Система нагрева заготовок

- Заводы по производству оборудования для термообработки плит в Китае

- Производитель оборудования для закалки квадратной стали